راهنمای خرید موزاییک با توجه به نوع کاربری

موزائیک یکی از موارد در آشنایی با انواع مصالح ساختمانی است که از آن به منظور زیبا سازی کف ساختمان ها، پله ها، نمای ساختمان و مواردی از این قبیل استفاده می کنند. جالب است بدانید که زمان پیدایش این مصالح بر می گردد به چندین قرن پیش که با هنر نمایی ایتالیایی ها وارد عرصه جهانی شد.

البته لازم است ذکر کنیم که امروزه نسبت به گذشته، اغلب ساختمان سازان کمتر از این مصالح استفاده می کنند. که آن هم می تواند بخاطر به وجود آمدنِ مصالح جدیدتر باشد. با این حال موزائیک ها هنوز مشتریان خود را دارند و گاها ساختمان سازان برای ساخت و ساز از آن ها استفاده می کنند.

موزائیک ها با دو روش مختلف نصب می شوند که شامل روش یک پارچه و یا به صورت در جا است. که در این صورت در سطح بزرگ و با نوارهای شیشه ای، سنگی، پلاستیکی و فلزی درز بندی می شوند. در ادامه به بررسی کامل موزائیک و اطلاعاتی درباره نحوه نصب و خرید آن خواهیم پرداخت. پس تا ادامه همراه املاک داران باشید.

معرفی موزائیک

لغت نامه دهخدا موزائیک را به معنی مکعب های کوچک رنگارنگ از مرمر یا آسفالت می داند. که شکل آن ها به وجود آورنده یک الگو است. معنای موزائیک در لغت نامه دهخدا چندان تفاوتی با معنای آن در واقعیت ندارد.

در واقع موزاییک نوعی کف پوش است که متراکم بوده و نوعی بتن به شمار می آید. تراکم موجود در موزائیک ها یا توسط فشار پرسی و یا از طریق لرزش ایجاد می شود که از موادی چون ماسه، سیمان، سنگ دانه، پودر سنگ و آب، با ضخامت کم و در ابعاد و طرح های مختلف می سازند.

این متنوع بودنِ موزاییک ها باعثشده که بیشتر پیمانکاران آن را برای ساخت و ساز استفاده کنند. کیفیت موزاییک ها به خواص فیزیکی و مکانیکی آن ها مربوط می شود. از دو لایه تشکیل شدهاند که شامل لایه رویه (رنگ موزاییک) و لایه زیرین (نارین) است. در ادامه به معرفی این دو لایه خواهیم پرداخت.

برای کسب اطلاعات بیشتر در مورد راهنمای خرید انواع کاشی و سرامیک که نوعی کفپوش محسوب میشود و در برخی ساختمانها از آنها استفاده یشود، به مقاله مورد نظر مراجعه نمایید.

معرفی لایه های موزاییک

لایه رویه و یا رنگ موزائیک

این لایه همانطور که از نامش بر میآید نقش موزاییک را تشکیل میدهد که در برابر سایش، آن چنان مقاومت بالا ندارد و در نتیجه به راحتی ساییدهمیشود. در این لایه سنگ ریزه و پودر سنگ، سیمان و آب و ترکیبات رنگی دیگری وجود دارد.

لایه زیرین یا نارین

این لایه از موزاییک دارای ضخامت بیشتر نسبت به لایه رویه برخوردار است. این لایه نقش تحمل فشار را دارد و همانند لایه رویه از سیمان، آب و ماسه تولید شدهاست.

اصطلاحات مربوط به موزاییک

- سطح سایش: لایه یا سطحی که در معرض سایش قرار می گیرد.

- قشر رویه: قشر یا سطحی که از ضخامت کمتری برخوردار است و روی آن سطح سایش قرار دارد.

- سنگ های صیقل پذیر: سنگ های سختی که امکان صیقلدادن را دارند و در اندازه های متفاوت به کار می روند.

- پوسته شدن: جدا شدن بخشی از سطح رویه موزاییک که تقریبا هم سطح و موازی با سطح سایش موزاییک است.

- ترک مویی: ترکی که در سطح سایش موزاییک به وجود می آید و مشاهده مستقیم آن سخت و اغلب غیر ممکن است.

- شبکه مویی: شبکه ای از ترک های مویی بوده که قسمتی از سطح موزاییک را در بر دارد.

- شوره یا سفیدک: آثار سفید رنگی که به هنگام بالا آمدنِ نمک در سطح ظاهری موزائیک نمایان می شود.

- لب پریدگی: کنده شدن قسمتی از لبه موزاییک که امکان دارد در امتداد اضلاع یا در گوشه آن حضور داشته باشد.

- دندانه دندانه: لب پریدگی های کوچک متوالی در لب موزاییک.

- ترک دانه: ترک ستاره شکلی که در هنگام خرد شدن دانه های سنگ تحت فشار قالب گیری رخ می دهد.

- تابیدگی: انحنایی که در سطح سایش به وجود می آید.

- موزاییک سالم یا بی عیب: موزاییکی که قبل از بطانه کاری مجموع حفره های موجود در رویه ظاهری از ۳ درصد سطح سایش بیشتر نیست.

کاربرد موزائیک

موزاییک در مکان های متفاوتی مورد استفاده قرار میگیرد. به طوری که امروزه هر قسمت از شهر را بنگریم از پارک ها و پیاده روها گرفته تا حیاط و داخل ساختمان ها نشانی از آن خواهیم دید. به طور کلی می توان گفت که بیشترین کاربرد موزاییک به عنوان کفپوش در حیاط، پشت بام، سنگ فرش ورودی و معابر و همینطور راهرو و راه پله است.

موزائیک را در ۹۵ درصد موارد در کف استفاده می کنند. و آن ۵ درصد باقی مانده و گاها حتی کمتر مربوط به کاربرد آن در طراحی انواع نمای ساختمان است. آنچه که باعث افزایش کاربرد و استفاده از موزائیک نسبت به دیگر مصالح میشود، مقاومت بیش از حد آن است.

به همین منظور در نماها که زیبایی مصالح مورد استفاده خیلی مهم است، بیشتر از سنگ های زینتی و گران بها استفاده میکنند. در حالی که با پیشرفت صنعت تولید موزاییک مخصوصا در کشورهای غربی، موزائیک هایی با طرح های زیبا تولید شدهاند به طوری که برای استفاده در نماها مناسب است.

مصالح مورد استفاده در تولید موزاییک

مواد تشکیل دهنده موزائیک ها شامل موارد زیر است:

- سیمان (سیمان سفید و یا سیمان سیاه)

- آب

- ماسه (ماسه بادی یا شن)

- ریگ های رنگی )انواع سنگ چینی، سنگ مرمر و مرمریت، سنگ قرمز قشمی، سنگ سبز و سنگ سیاه گل دار)

- پودر سنگ

- رنگ های افزودنی

روش های تولید موزاییک

موزاییک ها را می توان به چهار روش مختلف تولید کرد که در ادامه به معرفی هر کدام می پردازیم.

روش تولید موزاییک پرسی یا گرانیتی

موزاییک های پرسی از دو لایه تشکیل می شوند که برای متراکم کردن سیمان در آن ها از دستگاه پرس استفاده می گردد. در این روش پس از قرار گرفتنِ دو لایه مختلف موزاییک بر روی یکدیگر در قالب ها، با به کار گیری بخار به همراه فشار وارده از طریق این دستگاه اتوماتیک عمل متراکم سازی انجام می گیرد.

میزان فشار بستگی به ابعاد و نوع سنگ دانه هایی که در تولید موزاییک از آن استفادهشده دارد. البته میتوان از قرار دادنِ قالب ها در محیط مرطوب به مدت ۲۴ ساعت و سپس قرار دادنِ موزاییک ها در آب نیز به جای حمام بخار استفاده کرد تا استحکام لازم را بیابند. لایه های مختلف موزاییک پرسی عبارتند از:

لایه رویی

این لایه سطح موزاییک را میپوشاند و معمولا تشکیلشده از ترکیب سیمان سفید یا سیاه و یک یا چندین نوع سنگ ریزه رنگی است. برای شروع کار این مواد به همراه پودر سنگ و آب با یکدیگر ترکیب و به دورن مخزنی بدون در که در نزدیکی دستگاه پرس قرار داشته باشد انتقال می یابد.

به طور کلی می توان گفت که درصد این ترکیب را حدودا ۳۵ درصد سیمان و ۶۵ درصد باقی مانده را مواد دیگر تشکیل می دهند. مقدار آب نیز باید به گونه ای باشد مخلوط را بتوان به راحتی با تکان دادن در کف قالب پهن نمود.

لایه پشتی موزاییک

در مرحله بعدی سیمان سیاه و ماسه به همراه مقدار کمی آب را با یکدیگر مخلوط می کنند. سپس درون قالب را ابتدا با مواد لایه رویی موزاییک تا نصف پر کرده و سطح آن را صاف می کنند. در مرحله دوم قالب را با مواد پشت موزاییک به طور کامل پر کرده و با قرار دادن قالب در زیر دستگاه پرس، فشار زیادی به آن وارد می نمایند.

مدت زمانی که قالب حاوی مواد موزاییک تحت فشار قرار می گیرد تنها چند ثانیه خواهد بود. پس از آن با خارج کردن موزاییک از قالب به سراغ بقیه مواد و مراحل بعدی تولید خواهند رفت.

روش تولید موزاییک به روش ویبره ای

روش لرزه ای یا ویبره ای در کشورهایی نظیر آلمان و ایتالیا کاربرد فراوانی دارد و در طول انجام این فرایند فشاری بر روی موزاییک وارد نمی شود. یکنواخت سازی موزاییک ها در این روش به وسیله دستگاه لرزاننده انجامشده و موزاییک های تولیدی دیگر نیازی به ساب خوردن نخواهند داشت. البته این نکته را نیز مد نظر داشته باشید که در صورت استفاده از سنگ های طبیعی تزئینی در این نوع موزاییک ها فرایند سایش نیاز خواهد بود. برای کسب اطلاعلت بشتر ئر مورد سنگ های تزئینی مقاله راهنمای خرید انواع سنگ تزئینی ساختمانی را مطالعه نمایید.

برای تولید موزاییک های لرزشی تمام مواد اولیه که شامل ۳۵ درصد سیمان و ۶۵ درصد از مواد دیگر می باشد در ابتدای این روند با یکدیگر ترکیب می شوند. از این رو این نوع موزاییک ها تک لایه ای خواهند بود. در ادامه در رابطه با موزاییک های تک لایه و تفاوتشان با موزاییک دو لایه توضیحات بیشتری خواهیم داد.

از آنجا که در این روش مواد تا چندین روز از قالب خارج نمی شوند و درون همان قالب آبیاری می شوند تا استحکام یابند، به تعداد قالب های فراوانی نیاز خواهد بود. به طور معمول موزاییک های ویبره ای به شکل قالبی که در آن ریختهشدهاند در می آیند و با توجه به عدم نیاز به ساییدهشدن آن ها، قالب هایی برایشان انتخاب می کنند که دارای نقش های خاصی باشند.

روش تولید موزاییک شسته

تفاوت تولید این نوع موزاییک ها با موزاییک های گرانیتی و معمولی مدت زمانی است که در گرم خانه سپری می کنند و پس از آن در مرحله ساب نیز به جای سنگ سمباده از فرچه های سیمی برای آن ها استفاده می شود. این فرچه ها در سه مرحله همراه با فشار آب به پرداخت موزاییک ها مشغول خواهند بود.

روش تولید موزاییک واش بتن

واش بتن یکی از موزاییک هایی است که توانسته نظر افراد بسیاری را به خود جلب نماید. استفاده از پلی کربوکسیلات در ساختار واش بتن سبب میشود تا مقاومت آن تا حد بسیار زیادی بالا برود و استحکام بیشتری از خود نشان دهد. این موزاییک در تولید تفاوت خاصی با موزاییک های گرانیتی ندارد. تنها زمانی که آن را از اتاق بخار خارج می کنند وارد مرحله واترجت می شود تا زیبایی کنونی خود را به دست آورد.

در این مرحله به کمک فشار آب و برس های فلزی، لعاب سیمان از سطح رویی واش بتن شستهمیشود تا دانه های ریز سنگ نمایی برجسته به خود بگیرد و به آن زیبایی بیشتری ببخشند. البته این محصول به روش پرسی نیز تولید می شود و در زمانی که درون دستگاه پرس قرار می گیرد شستشوی سطح آن انجام می شود.

ویژگی موزاییک تک لایه و تفاوت آن با دو لایه

موزاییک های تک لایه قسمت نارین یا زیرین را ندارند و از سنگ دانه های بسیار ریزی در ساختار آن ها استفاده می شود. این نوع موزاییک ها به دلیل سبک وزن بودن قابلیت استفاده در ساختمان های چند طبقه و بلند را خواهند داشت. از دیگر ویژگی های این نوع موزاییک می توان به استحکام بالا در مقابل سرما و گرما، تنوع در طرح و رنگ و جذب پایین آب نیز اشاره کرد.

تفاوت موزاییک های تک لایه و دو لایه

- موزاییک تک لایه همانطور که اسمش پیداست تنها دارای یک لایه بوده و سطح پشت یا زیرین موزاییک دو لایه در آن دیده نمی شود.

- از دیگر تفاوت های عمده این دو نوع موزاییک می توان به میزان فشار وارده بر آن ها در هنگام تولید اشاره نمود. این فشار در موزاییک های تک لایه تقریبا بین ۸۰۰ تا ۹۰۰ تن بر متر مربع و در موزاییک های دو لایه بین ۵۰۰ تا ۶۰۰ تن بر متر مربع است.

- تفاوتی که در روند تولید این دو نوع موزاییک می توان مشاهده کرد این است که قالب های دستگاه پرس دارای فیلتر مکش آب بوده و آب را به طور کامل از موزاییک تک لایه جدا می کند. حال آن که در موزاییک های دو لایه فشار وارده از طریق دستگاه پرس سبب می شود تا آب به سطح مایه سیمانی یا همان بخش زیرین انتقال یابد. این عمل در چسبندگی میان دو لایه موزاییک به یکدیگر نقش مهمی را ایفا کرده و استحکام سطح زیرین را نیز افزایش می دهد.

- یکی دیگر تفاوت های میان این دو در هنگام تولید، میزان زمان نگهداری آن ها در گرم خانه می باشد. موزاییک های تک لایه ۷ روز و موزاییک های دو لایه مدت ۴ روز را در گرم خانه سپری می کنند.

- علاوه بر اینکه ضخامت ۱۸ میلی متری موزاییک تک لایه از ضخامت نوع دو لایه آن کمتر است در میزان وزن نیز همچین رابطه ای میان این دو مشاهده می شود. البته ناگفته نماند که ضخامت و وزن کمتر دلیلی بر ضعیف بودن موزاییک تک لایه محسوب نمی شود و به خاطر فشار بیشتری که هنگام تولید به آن وارد می گردد نسبت به موزاییک دو لایه از مقاومت بیشتری در مقابل خمش، کشش و فشار برخوردار است.

مراحل تولید موزاییک

برای تولید موزاییک ابتدا باید مصالح مورد نیاز آن را فراهم نمود که به طور معمول با استخراج سنگ هایی همچون مرمریت، سنگ های رنگی سبز، قرمز قشمی و سنگ سیاه گلدار و… از معادن مختلف این کار آغاز می شود. از این سنگ های رنگی در لایه رویی استفاده می کنیم.

بعد از خروج سنگ ها از معادن مربوطه، آن ها را به کارخانه می برند و سپس در دستگاه هایی به نام دستگاه سنگ شکن می ریزند تا به قطعات ریز تر تبدیل شوند. مرحله بعد از دستگاه سنگ شکن، مرحله شست و شو سنگ ها است. برای این کار باید سنگ ها را در دستگاه شست و شو قرار داد.

روش کار آن به این صورت است که سنگ های خرد شده داخل دستگاه شست و شو ریخته می شوند و سپس دستگاه می چرخد و به صورت طبقه طبقه سنگ ها بالا می آیند. البته حتما در این مرحله سنگ ها شکسته و ریز تر هم می شوند.

روش دیگری که برای شستشوی سنگها مورد استفاده قرار می گیرد روش دستی نام دارد که علی رغم عدم شستشوی دقیق و کامل، هنوز در برخی از کارخانه ها کاربرد دارد. در روش دستی فشار آب را بر روی سنگ های انبار شده می گیرند تا غبار رویشان شسته شده و آب استفاده شده را مجددا تسویه می کنند تا برای سنگ های بعدی نیز قابل استفاده باشد.

خشک شدن و ترکیب مواد موزاییک

بعد از مرحله شست و شو نوبت به خشک شدن می رسد که برای این کار باید آن ها را به محل دیگری منتقل کرد. دلیل آن هم این بوده که سنگ سیمان از مقاومت بالا برخوردار است. بعد از خشک شدنِ سنگ ها، به سیلو تغذیه هدایت می شوند.

سیمان و پودر سنگ که داخل سیلوهای ویژه قرار دارند بر اساس فرمول اطلاعاتی که به دستگاه دادهشده از طریق سنگ ریزه و آب از طریق نوار نقاله به میکسر بردهمیشود. سپس در آن جا مخلوط و بعد در نوار ذخیره قرار می گیرند و از نوار ذخیره کم کم به دزاتور یا همان دستگاه پیمانه کن، روانه می شود.

مرحله قالب گیری و پرس

در این مرحله از تولید موزاییک باید ابتدا مواد رویه داخل قالب قرار گیرند و در سه ایستگاه ویبره شوند. در ایستگاه چهارم به آن ماسه و سیمان که تشکیل دهنده لایه زیرین است، اضافه می شود. و در نتیجه در ایستگاه ۵ فشاری را معادل با ۱۰۰ تا ۴۰۰ کیلوگرم بر سانتی متر وارد می کنند تا پرس شود. البته اندازه این فشار بستگی به نحوه و نوع تولید و همچنین سایز موزائیک دارد. در ایستگاه آخر موزاییک ها از قالب خارج می شوند و روی پالت ویژه قرار می گیرند. برای ساخت موزاییک از قالب و دستگاه های متفاوت استفاده می شود که در ادامه آن ها را معرفی می کنیم.

قالب پرسی

قالبی از جنس فولاد سخت و دارای کف و دیواره ای حدود ۳ سانتی متر است. این قالب به شکل های مختلف هندسی همچون مربع، مستطیل، لوزی وغیره است. کف این قالب به دو شکل صاف و یا خطوط بر جسته است.

گاها موزائیک هایی که از سطح صاف تشکیل شدهاند را برای داخل ساختمان استفاده می کنند. از موزاییک هایی که خطوط فرو رفته یا بر جسته دارند برای محیط های باز و پارک ها استفاده می شود.

لازم به ذکر است که قالب های پرسی بعد از پر شدن توسط مواد و قرار گرفتن در زیر دستگاه پرس مجددا خالی و بعد دوباره پر می شوند.

قالب ویبره ای

این نوع قالب از جنس پلاستیک بوده و در اشکال مختلف هندسی تولید می شود. این قالب هم مثل مدل قبلی دارای دیواره و کف است. اما بعد از پر شدن باید مدتی مواد موزاییک در آن باقی بمانند تا آبدهی شوند و بتوان آن را از قالب خارج کرد.

در این روش یک میزگرد با قابلیت دوران و لرزش مورد نیاز است که چندین قالب را روی آن بسته شود. پس از انتقال مواد پشت و روی موزاییک از طریق نقاله ها به دزاتور (پیمانه کن) مخصوص خود روند قالب گیری جریان می یابد. بدین ترتیب که مواد روی موزاییک داخل قالب اول ریختهشده و پس از ویبره ابتدایی تقریبا پهن می شود. حال نوبت بخش دوران است که با چرخش میز، قالب مورد نظر را به جلوی فرد بعدی منتقل کند.

در این مرحله با کاردک بخش هایی که از پهن شدن جا مانده اند را صاف می کنند و با لرزش دوم میز رد کاردک از بین می رود. با کمی چرخش و لرزش دوباره هوای بین مواد تخلیه و آماده قرار گرفتنِ مواد پشت موزاییک خواهد بود. بدین ترتیب مواد پشت موزاییک روی مواد قبلی قرار گرفته و پرس می شود. در مرحله آخر نیز با یک چرخش به بخش تخلیه رفته و قالب برای ساخت یک بلوک دیگر تمیز می شود.

زیبا سازی موزاییک

در تولید موزاییک، بخش صیقل دادنِ آن مرحله جذابیست که به روش های مختلفی همچون سنتی، اتوماتیک و نواری انجام می گیرد. در این مرحله به اندازه ای سطح موزاییک ها ساییده می شود که بتوان رنگ دانه ها و سنگ های مورد استفاده در آن را به راحتی مشاهده نمود. ظاهر شدن این رنگ بندی ها در سطح موزاییک جلوه خاصی به آن می بخشد که سبب می شود اهمیت انجام این مرحله دو برابر گردد.

در گذشته موزاییک به وسیله یک سنگ سمباده صیقل دادهمیشد. اما با پیشرفت صنعت و تکنولوژی دستگاه های بزرگ و نوارهای نقاله اختراع شدند تا از زحمت بشر در راستای تولید موزاییک بکاهند. با استفاده از این دستگاه ها می توان انواع شیارها و برجستگی ها را نیز بر روی موزاییک ایجاد نمود.

از آن جا که در هنگام صیقل کاری سمباده ها روی موزاییک کشیده می شوند اصطکاکی بین این دو ایجاد می شود که سبب بالا رفتن حرارت موزاییک می گردد. از این رو معمولا از آب در هنگام عمل صیقل کاری کمک گرفته می شود. مرحله آخر ساییدن موزاییک نیز مربوط به برق انداختن سطح آن است که به وسیله یک سمباده مشکی رنگ انجام می شود. حال بیایید ببینیم روند انجام آن در کارخانجات بزرگ به چه صورت است.

استفاده از ساب نواری در کارخانجات بزرگ

در این کارخانه ها موزاییک ها را به ترتیب بر روی نوارهای نقاله قرار می دهند که امکان صیقل کاری از طریق سنگ های مختلف و به مقدار دلخواه وجود دارد. این دستگاه در ابتدا با استفاده از تیغ الماس و سپس در ۵ مرحله با سنگ های سمباده به صیقل کاری سطح موزاییک ها می پردازد. همچنین برای صیقل خوردنِ بهتر موزاییک ها، توسط پمپ بر روی آن ها آب پاشیدهمیشود.

میزان نرمی و زبری سمباده ها از طریق شماره گذاری های خاصی مشخص می شود که با توجه به نوع سفارش نوع سمباده را تعیین می نمایند. یکی از ویژگی های این دستگاه را می توان جداسازی موزاییک هایی برشمرد که دچار ترک های بسیار ریزی هستند. چرا که در طول انجام این مراحل به دلیل فشار سمباده و لرزش می شکنند.

حرارت دهی و مقاوم سازی

این مرحله با روش های مختلفی قابل انجام است و همانگونه که از نامش پیداست در آن به وسیله گرما، به مقاوم کردن موزاییک می پردازند. در ادامه به معرفی روش های مختلف می پردازیم.

گرم خانه های معمولی

روش معمولی برای انجام این کار که به مدت زمان خاصی نیاز دارد با استفاده از محفظه های بزرگ انجام می شود. پس از رساندنِ دمای محفظه یا اتاقک به ۳۰ درجه سانتی گراد و قرار دادنِ موزاییک ها در آن به مدت ۸ ساعت و سپس آب دادن به آن ها برای حداقل ۵ ساعت مرحله مقاوم سازی به اتمام می رسد.

گرم خانه های بخار

با در نظر گرفتنِ اینکه روش گفتهشده کمی زمان بر است معمولا هنگامی از آن استفاده میشود که حجم تولید بالا و کارخانه فرصت کافی در اختیار داشتهباشد. در صورتی که زمان کافی نباشد برای اینکه بتوان سرعت تولید را افزایش داد روش دیگری نیز وجود دارد. بدین ترتیب که پس از انجام قالب گیری، موزاییک ها را در اتاقک هایی قرار داده و برای مدتی به آن ها بخار آب با فشار بالا دمیده می شود.

گرم خانه های آب گرم

در برخی موارد به عنوان مثال برای نمونه های آزمایشی که تعداد محدود و کم است برای به دست آوردن مقاومت موزاییک ها را برای مدتی در آب گرم قرار می دهند.

بتونه کاری موزاییک

گاهی ممکن است در روند تولید یا در هنگام جابه جا کردن، برخی از موزاییک ها در هر کدام از مراحل دچار خراش هایی شوند یا بعضی از سنگ ها از داخلشان بیرون بیایند. برای تعمیر این موزاییک ها می توان از کمی انواع پودر سنگ به همراه سیمان استفاده نمود. در این روش که به دو طریق سنتی یا دستی و ماشینی انجام می شود پس از خشک شدن ملات دوباره نوبت مرحله صیقل کاری می شود. در روش ماشینی پخش کردن ملات بر روی موزاییک به کمک مخزن های استوانه ای بزرگ انجام می گیرد.

سنجش کیفیت

پس از انجام تمام مراحل گفتهشده برای تولید موزاییک تست هایی جهت آزمایش میزان سایش، ابعاد، خمش و دوام در مقابل یخ زدگی و … انجام می شود تا میزان کیفیت و استاندارد بودن محصول نهایی مشخص گردد.

دپو کردن موزاییک

پس از اینکه موزاییک های تولید شده از تمام مراحل و آزمون ها سربلند بیرون آمدند آن ها را روی هم می چینند تا بر اثر فشاری که به یکدیگر وارد می کنند مقاومت شان افزایش یابد.

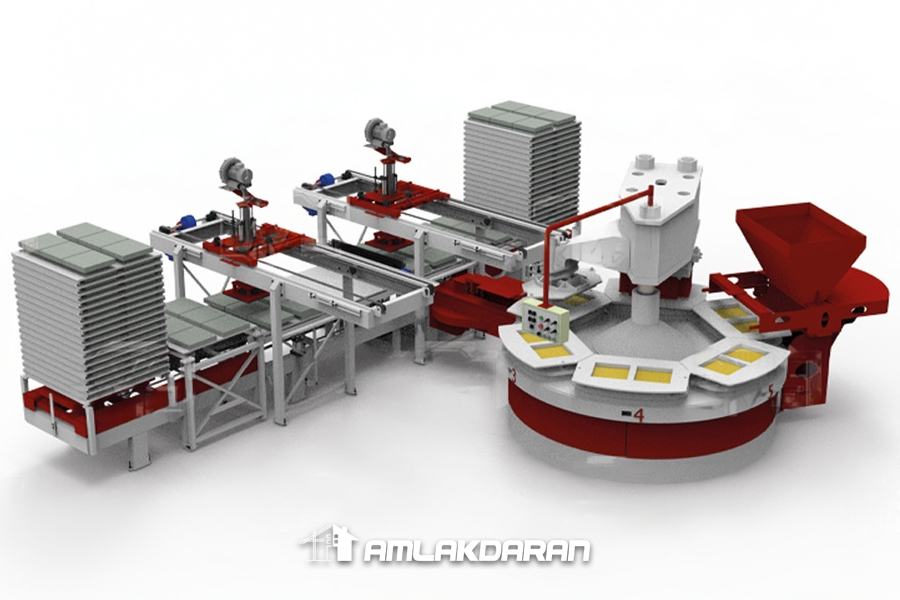

معرفی انواع دستگاه های تولید موزائیک

در روند تولید موزاییک، انواعی از دستگاه ها مورد نیاز خواهند بود که در ادامه می خواهیم به معرفی آن ها بپردازیم. این دستگاه ها عبارتند از:

دستگاه پرس

تولید موزاییک پرسی نیاز به دستگاه مخصوصی دارد که به شکل دایرهای است و بستهبه نوع آن ۴ تا ۶ ایستگاه متحرک دارد. نحوه کار با این دستگاه ها بدین صورت است که به تعداد ایستگاه های آن استادکار لازم خواهد بود تا قالب های موزاییک را پرس کرده و با تحت فشار قرار دادن آن ها حباب ها و هوای داخل آن ها را خارج سازند. سرعت کار این دستگاه ها به سرعت و میزان هماهنگی استادکاران بستگی دارد.

دستگاه ساب

این دستگاه در دو نوع گیربکسی و پنوماتیک تولید میشود که قابلیت تنظیم و کنترل میزان ساب خوردنِ موزاییک ها را دارد. دستگاه ساب نواری نوعی است که در کارخانجات بزرگ برای تولیدات انبوه از آن استفاده می شود. این دستگاه به کمک نوار نقاله اتوماتیک به حرکت در می آید و موزاییک هایی که بر روی آن قرار دارند توسط سنگ های مختلفی ساب می خورند.

علاوه بر وجود مته های الماسی، در این دستگاه سنگ هایی نیز وجود دارند که معمولا به ترتیب از سخت ترین شروع شده و در ادامه رو به سنگ های نرم تر می رود. سنگ های اولیه این دستگاه به این دلیل از نوع سخت تر انتخاب می شوند که بتوانند سختی موزاییک را از میان ببرند. در ادامه سنگ های نرم تر به جلا بخشیدنِ به آن ها کمک می کنند.

نحوه کنترل میزان ساب خوردن موزاییک نیز به گونه ای است که نوع موزاییک و کاربرد آن بستگی دارد. به عنوان مثال برای موزاییک های زیر موکت که در دیدرس قرار ندارند تنها ۲ تا ۳ مرتبه عمل ساب خوردن انجام می شود. اما این قضیه برای موزاییک هایی که در معرض دید قرار می گیرند کاملا متفاوت بوده و به ۷ یا ۸ مرتبه نیز می رسد.

دستگاه ویبره

کاربرد این دستگاه برای تولید موزاییک های ویبره ای یا دو لایه اهمیت به سزایی دارد. چرا که دستگاه ویبره تا حد زیادی تعیینکننده میزان کیفیت محصول تولید شده خواهد داشت. این دستگاه در دو نوع ثابت و متحرک تولید شده و در بازار موجود است که نوع ثابت آن تنها ارتعاش عمودی دارد. اما نوع متحرک آن علاوه بر ارتعاش عمودی در جهت افقی نیز این عمل را انجام می دهد. در صنعت موزائیک سازی به طور معمول از نوع متحرک این دستگاه استفاده می شود تا محصول تولیدی از تراکم و استحکام بالاتری برخوردار باشد.

دستگاه کالیبره

در تولید موزاییک از این دستگاه پیش از ساب زدن استفاده می شود که با مته های الماسی خود، کار صاف کردن ورقه های بریده شده را انجام می دهد. از دیگر وظایف این دستگاه می توان به گرفتن تاب موزاییک ها نیز اشاره کرد. وجود دستگاه کالیبره به اصطکاک کمتر دستگاه ساب و افزایش سرعت خروجی کمک می کند و باعث می شود تا دستگاه ساب عمر بیشتری داشته باشد.

دستگاه پولیش

امروزه برای براق تر نمودن سطح موزاییک از دستگاه پولیش استفاده می شود. کارایی این دستگاه شباهت زیادی به دستگاه ساب دارد که با داشتن ۵ نوع سنگ درجه بندی شده و ۳ بخش مخصوص لوکس های اسیدی به موزاییک ها جلا و درخشانی خاصی می بخشد.

معرفی انواع موزائیک ها بر اساس ویژگی های ظاهری

موزاییک سیمانی

این نوع از موزاییک ها با استفاده از کاربرد انواع سیمان، در سطح رویه فاقد سنگ دانه تزئینی و فقط از شیار و طرح های ساده برخوردار است.

موزائیک سنگ دار

این نوع از موزاییک به شکلی ساخته شده که در سطح رویه آن سنگ تزئینی قرار دارد و به سه شکل شیار دار، صاف و شسته تولید می شود. از طرف دیگر با توجه به متفاوت بودن قطر و شکل دانه های سنگی، این موزاییک از ۵ نوع مختلف برخوردار است.

موزاییک شیار دار

به موزائیکی که سطح رویه آن از اشکال مختلف مثل فرو رفته و بر جسته تشکیل شده و آن را برای کف میاده رو ها و محوطه استفاده می کنند، موزائیک شیار دار گفته می شود.

موزاییک شسته

موزاییکی است که در سطح آن دانه های شن به صورت بر جسته مشاهده می شود.

موزاییک پلاکی

به موزائیکی که در سطح رویه آن مصالح ساختمانی سخت و صیقل پذیر وجود دارد و اندازه آن ها بر حسب ابعاد موزاییک ها متفاوت است و کاما صاف ساخته می شوند، موزاییک پلاکی می گویند.

موزاییک پلاستیکی

این نوع کف پوش همچون موزاییک است. اما بر خلاف آن، به جای خمیر سیمان از خمیر رزین اپوکسی برای چسباندن خرده سنگ استفاده می کنند.

موزاییک معرق سنگی

این نوع موزاییک از شیشه های رنگی و سنگ های طبیعی همچون مرمر در لایه رویی خود بهره می گیرد که جلوه خاص و خیره کننده ای به محیط می بخشد. البته موزاییک معرق نیز دسته های مختلفی دارد که بر اساس اندازه سنگ تزئینی به کار رفته در آن تقسیم بندی می شوند.

موزاییک پلیمری

موزاییک پلیمری نوع دیگری از موزاییک ها به شمار می رود که در ساخت آن از بتن خود متراکم کمک گرفته می شود. این نوع موزاییک مقاومت بسیار بالایی در برابر تغییرات دمایی و شرایط جوی به ویژه سرما از خود نشان می دهد و در شرایط یخبندان دچار یخ زدگی نمی گردد. مواد تشکیل دهنده این نوع موزاییک را سیمان، سنگدانه، رزین سمنت پلاست، ماسه و رنگدانه های شیمیایی به همراه آب تشکیل می دهند.

مزایا و معایب موزاییک

موزاییک نیز همانند هر یک از مصالح ساختمانی دیگر ویژگی هایی دارد که می تواند به عنوان یک مزیت یا عیب آن شناخته شود. البته تولید شدن انواع مختلفی از موزاییک سبب می شود تا این ویژگی ها متغیر باشند. اما به طور کلی می توان گفت که ویژگی های مثبت و مزایای آن عبارتند از:

- قیمت مناسب

- مقاوم بودن در برابر عوامل فرسایشی و محیطی

- داشتن استحکام بالا

- برخورداری از تنوع بالا در طرح، رنگ و مدل

- اجرای سریع

در مقابل تمامی مزایایی که گفته شد برخی از ویژگی های موزاییک همچون وزن بالا و سنگین بودن، قابلیت جذب رطوبت بالا و همینطور ترد و شکننده بودن به خاطر وجود پودر سنگ در ساختار آن معایبی هستند که برای آن می توان برشمرد. ناگفته نماند که تولید کنندگان در راستای رفع معایب، دست به تولید نوع دیگری از این محصول با عنوان موزاییک پلیمری زده اند که به دلیل جذب بسیار کم آب، برای مواردی همچون حیاط خانه ها گزینه مناسب تری به شمار می رود.

ویژگی مصالحی که برای تولید موزاییک استفاده می شوند

- سیمان: ضد سولفات بودن در سیمان یکی از عواملی است که در پیشگیری از تاب برداشتن موزاییک جلوگیری می کند و باید توجه ویژه ای به آن گردد. به طور معمول از سیمان پرتلند که با استاندارد ایران به شماره ۳۸۹ مطابقت داشته باشد استفاده می گردد.

- آب: حتما باید صاف و تمیز بودن آب را از لحاظ اسیدی یا قلیایی بودن مورد بررسی قرار داد تا ملات دچار مشکل نشود.

- مصالح سنگی برای بخش رویه: از آنجا که برای تولید موزاییک از سنگ های طبیعی مختلفی استفاده می شود و این سنگ ها از معادن استخراج می شوند احتمال همراه داشتن مواد ناخالصی در آن ها وجود خواهد داشت. از این رو حتما باید ناخالصی هایی همچون خاک رس، سنگ چخماق، اکسید آهن، سولفید آهن و هر نوع مواد دیگری را از آن جدا نمود.

نکته ای که در رابطه با نوع سنگ مصرفی در موزاییک وجود دارد دارا بودن ویژگی هایی همچون سختی و مقاومت بالا در برابر فشار می باشد. به علاوه معمولا سنگ های زاویه دار یا تیز گوشه برای این کار انتخاب می شوند.

به غیر از موزاییک شسته، در انواع دیگر حتما باید از صیقل پذیر بودن سنگ مصرفی و برخورداری از مقاومت کافی در این رابطه مطمئن باشید. از لحاظ ضخامت دانه نیز پیش از اینکه به دستگاه ساب برسند نباید نسبتی بیشتر از ۳ به ۴ در موزاییک نرم دانه تا درشت دانه داشته باشند.

- مصالح سنگی لایه زیرین: اندازه دانه های شسته گرد گوشه (شسته رودخانه ای یا معدنی) یا تیز گوشه ای که در لایه زیرین به کار برده می شود بر اساس استاندارد ایران شماره ۷۳ نهایتا باید تا ۵ میلیمتر باشد.

آزمون های موزاییک

در تولید موزاییک نیز همانند هر محصول تولیدی دیگر نیاز به رعایت کردن برخی استانداردها خواهد بود. این استانداردها هم برای مواد اولیه و هم محصول نهایی به صورت مشخص شده هستند و علاوه بر کیفیت مواد اولیه، میزان و تناسب استفاده از هر یک نیز مورد بررسی قرار خواهد گرفت. استانداردهای مرجع برای مواد اولیه به شرح زیر می باشند:

- برای سنگدانه های مورد استفاده: استاندارد ملی ایران به شماره ۳۰۲

- برای آب اختلاط بتن: استاندارد ملی ایران به شماره ۱۴۷۴۸

- برای بتن و مواد افزودنی شیمیایی: استاندارد ملی ایران به شماره ۲۹۳۰

استانداردهای محصول نهایی

- ویژگی های ظاهری و ابعادی استاندارد: به طور کلی حداقل میزان ضخامت و قطر موزاییک های بتنی در قسمت رویه ۸ میلیمتر در نظر گرفته شده است که البته تنها برای موزاییک های دو لایه الزامی می باشد.

برای موزاییک های شیار دار ضخامت نمای رویی از پایین ترین قسمت شیار دار محاسبه می گردد که حداقل ضخامت آن باید ۲ میلیمتر باشد. این آزمایش ها با استفاده از کولیس و خط کش با دقت میلیمتر و در ۳ نقطه برای هر بعد انجام می شود.

- میزان تلورانس ابعاد موزاییک: ±۲ میلیمتر برای ضخامت های کمتر از ۴۰ میلیمتر و ±۳ میلیمتر برای ضخامت های بالای ۴۰ میلیمتر در نظر گرفته شده است. طبق استاندارد ملی میزان تلورانس ضخامت میان سطح رویی و زیرین موزاییک نباید بیشتر از ۳ میلیمتر باشد.

- مقاومت شکست: نمونه های مورد قبول باید حتما بالای ۵ مگاپاسکال مقاومت شکست داشته باشند و نمونه هایی که مقدارشان به زیر ۴ مگاپاسکال برسد رد خواهند شد.

- میزان جذب آب: در این آزمایش بررسی می شود که میزان جذب آب در موزاییک های بتنی از ۸ درصد وزنی نمونه تجاوز نکرده و جذب آب سطحی موزاییک نیز بیشتر از ۴ گرم بر سانتی متر مربع نباشد.

- میزان بار شکست: این المان بستگی به سطح دارد و به بررسی میزان استحکام و مقاومت موزاییک در مقابل فشار می پردازد. به گونه ای که برای موزاییک هایی با سطح کمتر از ۱۱۰۰ سانتی متر مربع بار شکست باید بالای ۵.۲ کیلو نیوتن بوده و برای سطوح بزرگتر نیز کمترین میزان ۳ کیلو نیوتن در نظر گرفته شده است.

- میزان مقاومت در برابر لغزش: موزاییک های سیمانی که صیقل کاری نشده باشند مقاومت بسیار بالایی در مقابل لغزش از خود نشان خواهند داد.

مشخصات بهترین موزاییک

یک موزائیک مرغوب از ویژگی های زیر برخوردار است:

- روی سطح آن ترک مویی نباشد.

- شبکه مویی یا ترک های زیاد با چشم غیر مصلح دیده نشود.

- طول لب پریدگی نباید مقداری بیش از ۴ میلی متر باشد.

- امکان دارد که موزاییک ها بعد از فرآیند شست و شو، شوره بزنند و سوراخ های ریزی روی سطح آن ایجاد شود. البته توجه داشته باشید که این سوراخ ها نباید از فاصله ۵ متری قابل دیدن باشند.

- لبه موزاییک نباید دانه دانه باشند.

- رنگ موزاییک ها باید کاملا یکنواخت باشد، فرقی ندارد که موزاییک از کدام نوع باشد.

- بخش دانه های صیقل پذیر در تمام سفارش ها باید کاملا نامرئی بنظر آید.

- سطح موزاییک ها نباید پوسته پوسته باشد.

- تابیدگی ایجاد نشود.

- سطح شکسته یا اره شده باید در قشرهای رویه و زیرین یکنواخت باشد. همچنین در محل شکسته نباید علائم پوسته شدن و حفره در فاصله بیش از ۵ متر قابل مشاهده باشد.

ویژگی های موزاییک

- ابعاد: ابعاد آن متفاوت و برحسب سفارشات از فروشگاه مصالح ساختمانی تعیین می گردد. افراد با سلیقه و خواست خود می توانند ابعاد مورد نظر را سفارش دهند.

- مقاومت: این نوع کف پوش از مقاومت بالا در برابر ضربه برخوردار است و حتی نسبت به سایش هم مقاومت مطلوب دارد که در مقاوم سازی ساختمان در برابر زلزله کارآمد است، اما باز هم امکان ایجاد سایش بر روی آن وجود دارد. همچنین موزاییک ها در برابر یخ زدگی هم مقاوم هستند و روی آنها هیچ ترک و پوستهای ایجاد نمیشود.

چگونگی انتخاب موزاییک با توجه به شرایط آب و هوایی محیط

برای مناطقی با آب و هوای سرد و مرطوب با توجه به اینکه در برخی از روزهای سال احتمال رسیدن دما به زیر صفر و در نتیجه یخ زدگی آب وجود دارد موزاییکی باید انتخاب شود که در برابر این شرایط مقاومت کافی داشته باشد. بهترین گزینه برای این نوع شرایط آب و هوایی موزاییک های پلیمری است که مواد به کاررفته در آن ها با مقاوم بودنِ در برابر نفوذ رطوبت از ترک خوردگی موزاییک جلوگیری می کند.

حال در صورتی که در مناطق گرم و خشک زندگی می کنید با توجه به تابش مستقیم نور خورشید باید از موزاییک هایی استفاده کنید که علاوه بر مقاومت در برابر حرارت بالا، در مقابل نور خورشید نیز مقاوم بوده و دچار رنگ پریدگی نگردد. علاوه بر این زیاد بودن باد و طوفان های شن در این مناطق ایجاب می کند تا موزاییک هایی با سطح صاف و یکدست کاربرد بهتری داشته باشند. چرا که نحوه نگهداری و تمیز کردن این موزاییک ها نسبت به انواع برجسته و شیار دار آسان تر است.

نحوه انتخاب موزاییک بر اساس کارایی

از آن جا که موزاییک ها در بخش های مختلفی از انواع کاربری ساختمان همچون اداری، تجاری و مسکونی و همچنین در فضاهای باز همچون حیاط و پشت بام و… مورد استفاده قرار می گیرند باید در انتخاب نوع آن ها دقت کافی به خرج دهید.

به عنوان مثال برای سنگ فرش محوطه و حیاط یک ساختمان نیاز به موزاییک هایی با استحکام بالاتر و جذب رطوبت پایین همچون واش بتن خواهد بود. چرا که در فضای باز با در نظر گرفتنِ بارش باران و برف و حتی شستشو احتمال تماس موزاییک با آب بسیار زیاد است. از این رو در صورت عدم مقاومت در برابر جذب رطوبت امکان ترک خوردنِ موزاییک بر اثر یخ زدن قطره های آب وجود خواهدداشت.

همچنین از آنجا که کف حمام و سرویس بهداشتی برای خروج راحت آب نیاز به شیب دهی دارد باید موزاییک هایی با ابعاد کوچک برایشان انتخاب نمود. از طرف دیگر به دلیل شستشو و استفاده از موادی همچون جرم گیر، شامپو، صابون و… در آن ها نیاز به موزاییک هایی داریم که استحکام کافی در برابر مواد شوینده و اسیدی از خود نشان دهند.

مراحل موزاییک کاری

موزاییک ها کاربرد بسیاری در صنعت ساخت و ساز دارند. از این رو درست و اصولی انجام شدن موزاییک کاری در افزایش طول عمر موزاییک و زیبا شدن نتیجه کار از اهمیت بالایی برخوردار است. بنابراین برای اینکه نتیجه مطلوبی به دست بیاید لازم است که تمام مراحل از جمله زیرسازی، تهیه ملات، اجرای دلیل، بندکشی و دوغاب ریزی با دقت بالایی انجام گیرند. در ادامه به توضیح هر کدام از این موارد خواهیم پرداخت.

زیرسازی و شیب بندی

برای اینکه موزاییک ها را بتوان به صورت صاف در کنار یکدیگر قرار داد نیاز خواهد بود تا تمامی ناهمواری ها و نواقص سطح دیوار یا کف برطرف شوند. علاوه بر این پیش از انجام زیرسازی نوع زمین یا دیوار باید بررسی شود. چرا که مراحل آن برای زمین های خشک، نیمه مرطوب و مرطوب متفاوت می باشد.

برای زیرسازی و شیب بندی با توجه به موقعیت و محل نصب موزاییک برخی اصول باید رعایت گردند. به عنوان مثال برای کف پشت بام ابتدا با استفاده از پوکه های معدنی یا آجری سطح را هموار کرد. پس از سیمان کاری و ایزوگام موزاییک کاری انجام می گیرد.

در این مثال شیب بندی در زمان انجام سیمان کاری تنظیم ی شود تا در هنگام بارندگی تخلیه آب به راحتی صورت پذیرد. شیب بندی برای محوطه های ایوان، تراس، حیاط، سرویس بهداشتی و آشپزخانه معمولا ۲ درصد می باشد که آن را با استفاده از تراز و ریسمان تنظیم می کنند.

انتخاب ملات مناسب

برای موزاییک کاری ملات های مختلفی وجود دارد که با توجه به نوع موزاییک و محل نصب می توان یکی را برگزید. انواع ملات ها عبارتند از:

- ملات ماسه و سیمان که مقاومت بالایی داشته و با توجه به اینکه سبب دوام بیشتر موزاییک می گردد، بیشترین استفاده را دارد.

- ملات خشک که در آزمایشگاه ها با مواد شیمیایی ساختهمیشود و با نسبت های مختلفی تولید و عرضه می گردد. مواد شیمیایی موجود در این نوع ملات به افزایش خواص چسبندگی و ماندگاری آن کمک می کند.

- ملات باتارد که از مخلوط دانه های ریز ماسه به همراه شیره آهک و سیمان تشکیل می شود. این نوع ملات به دلیل وجود آهک، ضد آب بوده و برای محیط های مرطوب از جمله کف استخرها گزینه مناسبی به شمار می رود.

- چسب کاشی یا موزاییک که در نصب انواع کاشی و موزاییک کاربرد داشته و حاوی مواد شیمیایی خاصی است. از ویژگی های منحصر به فرد این نوع ملات این است که حتی افراد مبتدی نیز می توانند به راحتی از آن استفاده نمایند. به دلیل وجود مواد شیمیایی در این چسب ها مقاومت بالایی را از آن ها شاهد خواهیم بود.

نصب موزاییک و دلیل کاری

دلیل کاری موزاییک عبارت است از نصب موزاییک هایی که در گوشه ها به کار می روند. در این مرحله می توان موزاییک ها را با دقت بر روی ملات قرار داد. البته توجه داشتهباشید که در این مرحله نحوه کنار هم قرار دادنِ موزاییک ها اهمیت بسیاری در کیفیت و زیبایی آخر کار خواهد داشت.

دوغاب ریزی

دوغاب در واقع مخلوطی از ماسه و سیمان است که به نسبت ۴ به ۱ با آب ترکیب می شود. پس از خشک شدن تقریبی موزاییک ها دوغاب را بر روی آن ها می ریزند تا درزهای میان موزاییک ها را بپوشاند. پس از آن از خاک سنگ استفاده می کنند تا درزها کاملا پر شوند. نکته ای که در این مرحله وجود دارد این است که پس از ریختنِ دوغاب باید بندکشی به سرعت انجامشده و دوغاب از سطح موزاییک ها تمیز شود تا سبب ایجاد لکه نگردد.

نکات نصب موزاییک

- اول اینکه موزاییک را در آخرین مرحله از ساختمان سازی نصب میکنند تا بعد از گچ کاری و غیره موادی روی موزاییک ریختهنشود.

- موزاییک را با سه روش با ملات ماسه و سیمان، نصب با ملات نرم سیمان و خاک سنگ، نصب با چسب کاشی نصب می کنند.

- موزاییک های تهیهشده باید حتما با ابعاد سازه یکی باشند تا بدون درز نصب شوند.

- به منظور افزایش زیبایی سازه می توان با برش از موزاییک و با استفاده از رنگ طرح های گوناگون در کف خانه ، نقش های گوناگون به وجود آورد.

- با توجه به سطح صیقلی موزاییک باید حتما آن را بدون پستی و بلندی نصب کرد.

سخن پایانی

موزاییک ها نوعی کف پوش هستند که در مصالح ساختمانی مورد استفاده قرار می گیرند. این مصالح از انواع مختلف و در ابعاد و طرح های گوناگون تولید می شوند. که بیشتر در کف سازه ها، موزاییک های لاکچری جهت کفسازی محوطه، پارک و یا پیاده رو از آنها بهره میبرند.

البته در ساخت نمای داخلی سازه هم کاربرد دارند. موزائیک ها از مقاومت و سختی بالا برخوردار هستند. در واقع به خاطر همین ویژگی است که آن را برای ساخت و سازهای مختلف انتخاب می کنند. برای کسب اطلاعات بیشتر با کارشناسان املاک داران در تماس باشید.